2026.01.30

母材の傷を最小限で汚れを落とす「光の洗浄:レーザークリーナー」とは?

こんにちは。常盤産業ブログ担当 上野です。 製品の仕上がりを大きく左右する工程のひとつに「下地処理」があります。これまでは、表面をゴシゴシと削る研磨作業や薬品洗浄が一般的でした。 しかし、こうした方法は、「母材を傷つけてしまう可能性」や「環境・作業者の安全面への負担」といった課題がありました。 そんな中、近年注目されているのが、レーザー光で汚れを落とす「レーザークリーナー」です。微細な隙間…

投稿日:2026.02.19 最終更新日:2026.02.20

こんにちは。常盤産業のブログ担当 上野です。 「品質の維持」「納期の厳守」「安全の確保」…。製造業の“当たり前”を守り続けるのは、なかなか過酷なものです。その大きな要因のひとつに「人」の問題があります。

「退職者が出るたび、これからどうやってラインを回そうかと頭を抱えてしまう」「新しいスタッフが入ってもすぐに辞めてしまう。そもそも募集しても人が集まらない」

もし、このような状況に心当たりがあるなら、「自働化導入」を検討するタイミングかもしれません。

「自働化」と聞くと、テレビで見るような「無人の巨大工場」を想像し、莫大な費用がかかるイメージを持つ方もいるのではないでしょうか。

しかし、自働化は大規模な設備から人と共に作業する「頼れる相棒」のような小規模な設備やシステムまでさまざまです。

今回は、「自働化を導入すべきかどうかの見極めのポイント」についてご紹介します。

目次

これまでの現場には、いわゆる「ベテラン」と呼ばれる熟練スタッフがいました。「あの人に任せれば間違いない」と言われるほどの腕前によって、品質が保たれてきた背景もあるのではないでしょうか。

しかし、長い目でみると「誰が作業しても一定の質を保てること」が不可欠です。多くの企業が競い合っている今だからこそ、担当者が変わっても品質が揺るがない仕組みが求められています。

自働化によって、ベテランがいなければ作れないという「属人化」から、誰がやっても同じ質になる「標準化」にシフトチェンジできます。

これは、人員を減らすためではなく、スタッフの負担を減らし、品質を安定させるための「前向きな置き換え」なのです。

「自働化すれば効率が上がるのはわかるけれど、どの工程から手をつければいいのわからない」というご相談をよくいただきます。 これまでの成功事例を振り返ると、優先すべきは次の3つの工程です。

人によってスピードが違う、体調により品質にバラつきが出るといった工程です。ここを自働化すれば、1日の生産数が安定し、計画通りの生産が可能になります。

重たいものを運ぶ、過酷な温度環境など身体的な負担の大きい工程です。ここを自働化すれば、スタッフの負担を軽減できます。その結果、「離職率の低減」や「求人や新人教育に費やしていたコストと時間」を減らすことができます。

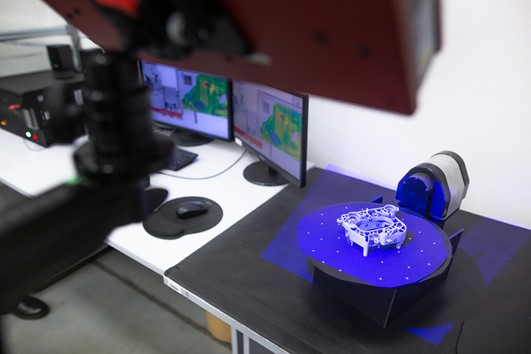

数を数える、目視でキズを確認するといった工程は、実は人よりも機械の方が得意です。こうした単純作業を自働化すれば、スタッフは人にしかできない「考える仕事」に集中できるようになります。

「この作業を機械がやってくれたら、スタッフの配置が楽になるのになあ」と思う場所こそが、自働化のスタート地点なのです。

自働化導入のタイミングを逃さないために、まずは自社の状況を確認してみましょう。下記のチェックシートに3個以上の該当があるなら、そろそろ自働化導入を考える時期なのかもしれません。

自働化を導入すると、どう変わるのかを知りたい方は、常盤産業へご相談ください。

いざ自働化設備を導入しても、現場スタッフが使いこなせなければ意味がありません。常盤産業が大切にしているのは、「現場の方が主役になる自動化」です。

大規模なラインの構築から、一部の工程をサポートする小規模なものまで、計画段階から実際の使い方のレクチャーまで、しっかりとフォローいたします。

そんなお悩みをお持ちの方は、ぜひお気軽にお問い合わせください。

現場の数だけ答えがある…。 現場を知り尽くしている私たちだからこそできる「最適なご提案」をいたします。

自働化のことなら常盤産業へ!お問合せをお待ちしております。