2025.11.03

目視検査の自動化で精度は向上する|人より高精度な機械検査を実現する方法

目視検査の自動化で精度は向上する|人より高精度な機械検査を実現する方法 ベテラン検査員の退職が目前に迫り、あの「匠の目」をどう引き継げばいいのか。自動化を検討しているものの、「人の目から機械に変えて、精度は落ちないのか?」という不安が頭をよぎっていませんか。 業者からは「精度95%」と言われても、それが今の人の検査と比べてどうなのか、本当に信頼できるのか分からない。この疑問は、導入を検討する多くの方…

投稿日:2025.11.03 最終更新日:2025.11.04

「キーエンス社、コグネックス社、オムロン社…。メーカーが多すぎて、結局どう選べばいいかわからない」

目視検査の自動化を検討している方なら、一度は抱いたことのある悩みではないでしょうか。

精度、費用、導入難易度など判断要素が多すぎて、一社に決めきれない。しかも高額投資になるため、失敗は避けたい。

そんな不安を抱えながら情報収集している方も少なくありません。

実は、メーカー選定で失敗しないためには、2つの選択肢があります。

1つ目は6つの判断基準を使って自分で選ぶ方法。もう1つは複数メーカーを扱う商社に相談して、最適な組み合わせを提案してもらう方法です。

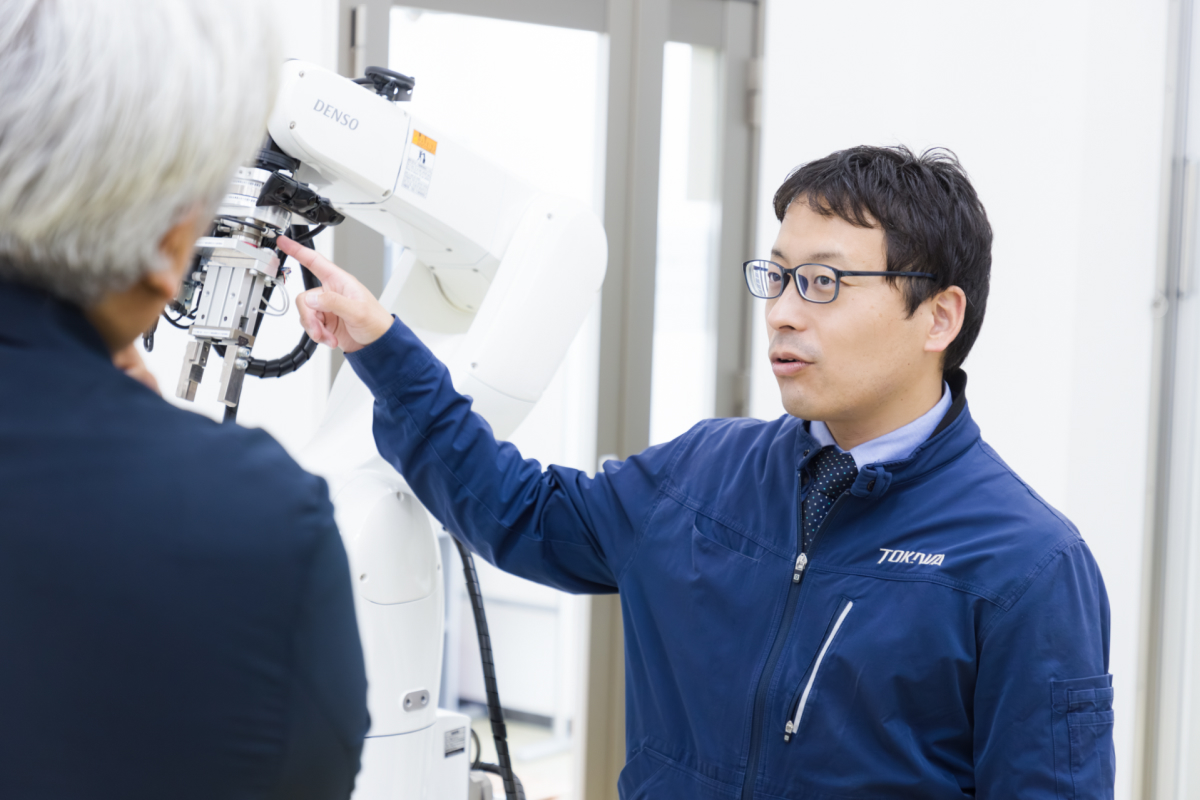

この記事では、500件以上の製造現場で自動化を支援してきた私たち常盤産業が、メーカー選定に必要な判断基準と、商社活用のメリットを解説します。

愛知県名古屋市に本社を置く機械設備商社(知識商社)。 生産設備の自動化事業を核とし、500件以上の製造現場で課題解決を支援。特定のメーカーに縛られない中立な視点と、現場に寄り添う提案力に定評がある。

目次

目視検査の自動化を進めるにあたり、メーカー・SIerを選ぶ際に重要な6つの判断基準を詳しく解説します。

これらの基準を押さえることで、自社に最適なメーカーを見極められます。

メーカー選定の前に、まず自社の検査要件を明確にする必要があります。

要件定義が曖昧なままだと、導入後に「思っていたものと違う」というミスマッチが起こりやすくなります。

これらを数値目標として設定することで、適切なシステム選定と効果測定が可能になります。

要件整理には1~2ヶ月かけ、後戻りや認識違いを防ぎましょう。

自社の検査要求を満たせる精度と、検出したい不良の種類に対応できるかを確認します。

業界によって要求精度は異なります。

自動車部品業界では99.9%以上の検出精度が要求される一方、食品業界では髪の毛や虫などの微細な異物検出が最優先です。

高い検査精度を維持できるか、必要な不良の種類をすべてカバーできるかを確認しましょう。

既存の製造ラインやシステムにスムーズに統合できるかは、導入成功の重要な鍵です。

統合性が低いと、せっかく精度の高いシステムでも現場で活かせなくなります。

「既存ラインへの後付け導入は可能か」「既存システムとデータ連携できるか」を必ず確認しましょう。

自社の検査対象や不良判定基準に、そのまま適合する製品は稀です。

自社工程に適合させるにはカスタマイズが必要になるケースがあります。

検査項目を増やせるか、製品バリエーションが増えた際に対応できるかといった拡張性は、長期的な投資効果に影響します。

必要なカスタマイズに柔軟に応じてくれるベンダーかどうか見極めましょう。

導入して終わりではなく、運用フェーズでいかに支援を受けられるかも成否を分けます。

AIシステムは環境変化で再学習や調整が必要になる場面があります。

サポート体制が手薄だと、問題発生時に復旧できず放置という事態にもなりかねません。

サポートが手厚いベンダー選びは、長期的な安心感につながります。

最終的にはコストと得られる効果のバランスも欠かせません。

AI外観検査システムの導入費用は、検査内容・規模・機材構成によって数十万円から数千万円と幅があります。

以下のコストを考慮する必要があります。

複数社から見積もりを取り、初期費用だけでなく維持費も含めて比較しましょう。

投資額に対して削減できる人件費や不良損失低減額を試算し、ROI(投資回収期間)を算出します。

製造業の設備投資ではROI5年以内を目標にするケースが多く、外観検査では人件費削減効果で2~3年程度で回収できた事例もあります。

公的補助金(IT導入補助金・ものづくり補助金など)の活用も費用対効果を高める一手です。

メーカー選定に自信がない方には、商社を活用して「自分で選ばない」選択肢があります。

商社の本質的価値は「複数メーカーから最適な組み合わせを提案できること」です。

FA商社は、単一メーカーにとらわれず様々なメーカー製品を組み合わせ、課題に最適なソリューションを提供できます。

AI検査で成果を出すには、デジタル(AI)・ハード(カメラ照明)・現場知見を一貫して持つことが重要ですが、それを兼ね備えたパートナーは少ないのが現状です。

商社系SIerは、それら知見を社内外ネットワークで補完し、一括して提供できる存在です。

私たち常盤産業は、500件以上の導入支援実績を持つ知識商社です。

例えば、カメラや照明はキーエンス製、AIソフトはスタートアップ製、ロボットは安川電機製といった複数メーカー品を統合した検査装置を納入した事例があります。

1000社以上の仕入先ネットワークを活用して、単一メーカーの提案では実現できない最適な組み合わせを提供できます。

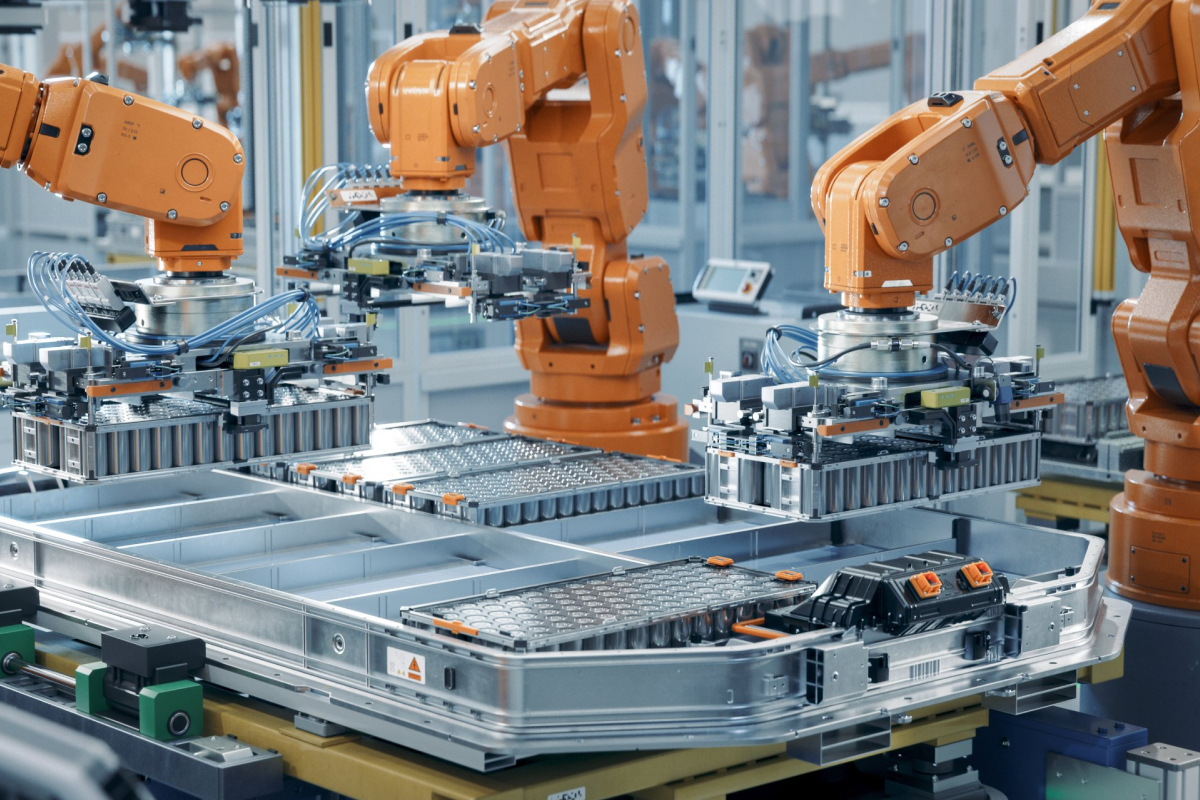

外観検査システムには、カメラ・レンズ・照明、AI画像判定アルゴリズム、ロボットアーム、PLC制御など、多くの要素技術が必要です。

各分野のベストな製品を組み合わせることで、初めて最適なシステムが実現できます。

単一メーカーの提案だと、既存の検査機では検出できない欠陥があっても、他社製品との組み合わせが提案されないことがあります。

商社であれば、例えばカメラはメーカーA、AIソフトはメーカーB、ロボットはメーカーCというように、ベストな組み合わせを実現できます。

既存のルールベース検査機を大改造せずAI機能を後付け導入することも可能です。

複数ベンダーの技術をハイブリッドに用いる必要がある場合、商社経由ならそれがワンストップで実現できます。

商社は複数メーカー製品を扱うため立場は中立に近く、純粋にユーザーの要件に合うか否かで提案が行われます。

単一メーカーは自社製品で完結する方向に話が進みがちで、他社の方が適している部位があっても提案されないことが起こりえます。

商社は全体を調整する中でコスト配分を最適化できます。

必要以上に高性能な機器は選ばずコストダウンを図ったり、将来に備えて拡張しやすい機器を提案することで長期的コスト低減を狙うなど、トータルでROIを最大化する提案をしてくれます。

以下に該当するなら、商社系SIerに相談した方がスムーズです。

判断に迷う・リスクを取りたくない場合は、商社に任せるという選択肢を検討すべきです。

ユーザーは要件を提示しつつ商社と二人三脚で最適解を導き出すことで、導入後の満足度や効果も高まります。

500件の実績から見えた業界別の選定ポイントを解説します。

自動車(特に車載部品)分野では、欠陥が人命に関わる可能性もあるため、外観検査における要求水準が非常に高いです。

特にエアバッグ等の安全部品では、99.9%以上の検出精度が要求されます。

医療機器や医薬品業界では、品質基準への遵守はもちろん、当局規制への適合と検査プロセスの完全な記録(トレーサビリティ)が求められます。

検査結果をすべてデータベースに蓄積し、いつ・どの製品を検査しどのような判定を下したかを後から証明できる機能が必要です。

食品・飲料業界では消費者への安全が最優先であり、異物混入やパッケージ不良の検出が重視されます。

髪の毛や虫など微細な異物もAIが高精度で検出し、食品安全性の向上に貢献しています。

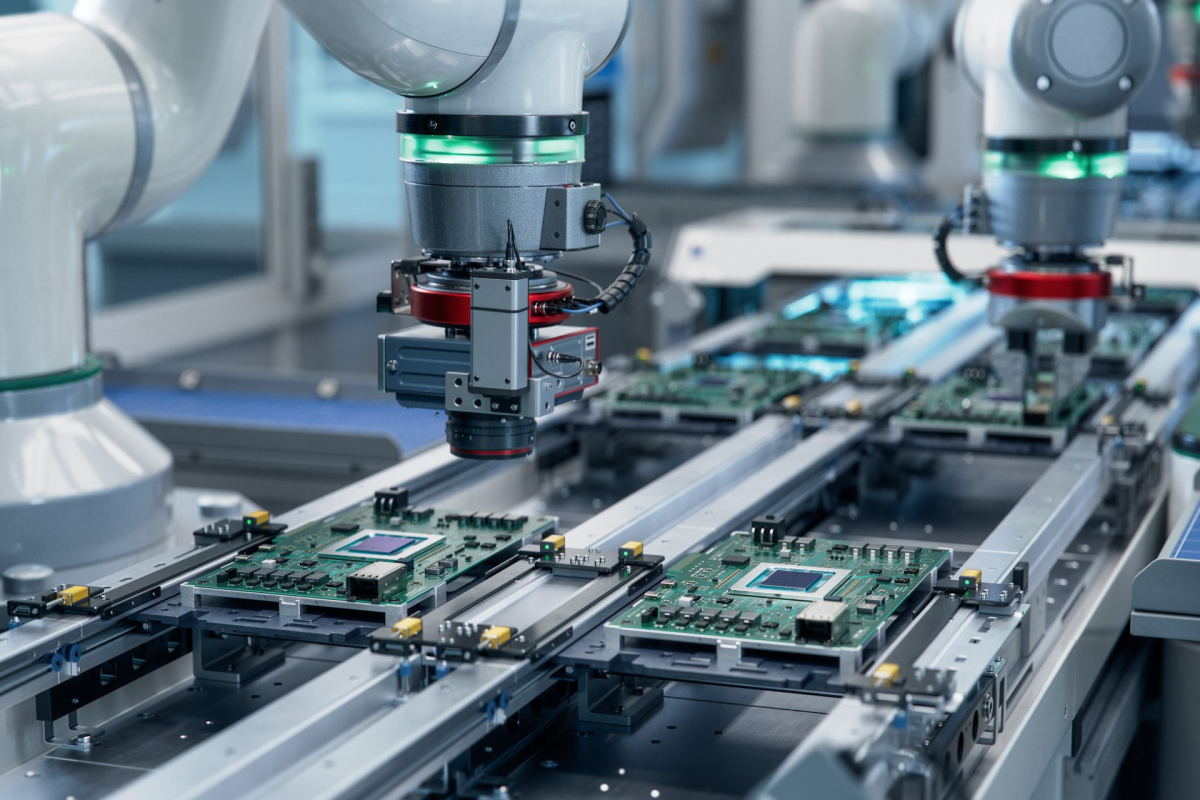

電子部品や半導体業界では、検査対象が小さく欠陥も極めて微細であることが特徴です。

微小欠陥の検出力と検査スピードの両立がポイントになります。

500件の実績から見えた失敗パターンと回避策を解説します。

十分な要件定義をせずに機器選定を始めてしまうと、導入後に「思っていたものと違う」事態に陥ります。

ある食品メーカーでは、「焼け不良しか検査できない」というケースがありました。

導入プロジェクトの初期段階で必ず現状分析と要件定義を行いましょう。

検査対象・不良種別・必要精度・処理速度・設置環境・予算などを文書化し、社内とベンダー間で共通認識を持つようにします。検査工程の調査と目標設定に1~2ヶ月かけ、後戻りや認識違いを防ぎましょう。

見積額の安さだけに注目し、性能やサポートを度外視してしまうと、精度不足で結局買い直したり、メンテ費用が高くついたりする事例があります。

単なる初期価格ではなく、投資対効果(ROI)やランニングコストまで含めて比較検討します。5年運用すると仮定して、保守契約費や消耗品交換費まで見積もりましょう。

また、人件費削減効果や不良減少によるコストメリットも算出し、コストと効果のバランスを見ることが重要です。複数社から見積もりを取得し比較検討しましょう。

最初から「○○社のシステムで統一する」と決め打ちしてしまうと、自社要件に合わない部分も無理やり押し通してしまう失敗があります。

既存ラインが特殊な仕様なのに、メーカー標準機能では対応できず改造費が高騰したり、デモでうまくいったのに現場条件では精度が出なかったりするケースがあります。

必要に応じて他社技術を組み合わせる余地を残しておくことが重要です。商社などマルチベンダーの立場から提案を受けることで、この失敗はかなり防げます。

また、PoC(概念実証)で検証し段階導入することで、「デモは良かったが本番NG」という失敗も防げます。

メーカー・SIerに問い合わせる際に必ず確認すべき5つのポイントを解説します。

業界や製品ごとに判定難易度が異なるため、同業種での導入実績や業界特有の要件への対応力が重要です。

「○○業界での導入事例はありますか?どんな製品への適用実績がありますか?」と具体的に尋ね、事例の概要や達成した精度も確認しましょう。

自社の検査対象や不良判定基準に、そのまま適合する製品は稀です。

「当社では○○という特殊な検査基準がありますが対応可能でしょうか?」「UIや報告書のフォーマットを社内基準に合わせられますか?」など具体的に聞き、ベンダー側のエンジニアリング体制や前向きな姿勢を確認しましょう。

アフターサポートは長く使う上で極めて重要です。

以下を確認しましょう。

「今使っているコンベアやロボットと連動できますか?」「PLCと通信して不良品排出を制御できますか?」といった具体事項をチェックします。

自社ラインの制御方式、スペースやタクトタイムなどの制約も伝えた上で、「後付け導入した事例はありますか?」と質問しましょう。

自社の検査対象や量を伝え、「この規模だとざっとどのレンジになりますか?」と聞き、大まかな予算感を確認します。

同時に、ランニングコスト(月額費用、消耗品や電気代の概算)も尋ねます。

リードタイム(導入までの期間)も確認し、本格展開まで最短でも半年~1年程度かかることを念頭に置きましょう。

費用と期間の話は複数社で聞いて比較すると相場観が掴めます。

この記事では、目視検査自動化のメーカー・SIer選定で失敗しないための6つの判断基準と、商社活用のメリットを解説してきました。

「自分で選ぶ自信がない」という方には、複数メーカーを扱う商社に相談するという選択肢もあります。

商社なら中立的な立場で、複数メーカーから最適な組み合わせを提案できます。

私たち常盤産業は、500件以上の製造現場で自動化を支援してきた知識商社です。

1000社以上の仕入先ネットワークを活用し、お客様に最適なシステムをご提案できます。目視検査の自動化でお困りの際は、ぜひお気軽にご相談ください。