2025.07.25

リニアウェイのメンテナンスはもう不要!

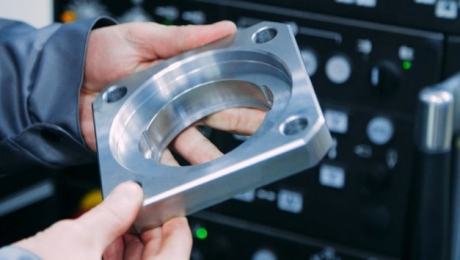

異物侵入を防ぐレールカバーが登場

こんにちは。常盤産業です。 リニアウェイはメンテナンスを怠ると、精度の低下や設備本体にも悪影響を引き起こします。結果として修理や買い替えといった多額の費用が発生する可能性があります。 しかし、2025年5月にIKO社から発売されたファスナータイプ高機能防じんカバーがあれば、今までのような頻繁なメンテナンスは不要になり、リニアウェイをきれいに保つことができます。 この革新的なファスナータイプ…