「うちの工場の目視検査、人によって精度がバラバラだし、ベテランが辞めたらどうなるんだ…」

「AIで自動化できるって聞くけど、何から手をつければいいか分からない…」

製造業の現場で品質を守る『最後の砦』でありながら、その多くを人のスキルや経験に頼らざるを得ない『目視検査』。

人手不足や技術継承の問題が深刻になるなか、その自動化は多くの企業にとって待ったなしの課題です。

しかし、いざ自動化を検討し始めると、AIや画像処理といった専門用語の多さや、どの方法が自社に最適なのか、判断の難しさに直面するのではないでしょうか。

実は、目視検査の自動化で失敗しないための鍵は、最新のAI技術をやみくもに導入することではなく、まず自社の課題を正しく見極め、それに合った最適な「方法」を選ぶことにあります。

この記事では、これまで500件以上の自動化プロジェクトに携わってきた専門家の視点から、目視検査を自動化するための代表的な4つの方法を分かりやすく解説し、自社に最適な方法を選ぶための具体的なステップをご紹介します。

この記事を読んでわかること

- 目視検査を自動化する具体的な方法

- AIと従来の画像処理の明確な違い

- 自社に最適な自動化方法の選び方

- 導入で失敗しないための注意点と成功のポイント

この記事を書いた人

常盤産業株式会社担当者

愛知県名古屋市に本社を置く機械設備商社(知識商社)。

生産設備の自動化事業を核とし、500件以上の製造現場で課題解決を支援。特定のメーカーに縛られない中立な視点と、現場に寄り添う提案力に定評がある。

目視検査の自動化をする前に「目視検査の自動化を行うためのネックを探す」

目視検査の自動化を成功させるための最初のステップは、最新のシステムを比較検討することではありません。

まずは自社の検査工程が抱える「ネック」は何かを、解像度高く洗い出すことが何よりも重要です。

現場の課題は、大きく分けて「品質」「コスト・生産性」「労働環境・人材」の3つの視点で整理できます。

これらのどこに一番の課題があるのかを明確にすることで、自動化に本当に求めるべきものが見えてきます。

品質の課題:検査員のスキルによる『判定のブレ』や『見逃し』

「あの熟練の検査員さんじゃないと、この微妙なキズは見つけられない」

現場で、そんな会話が交わされることはないでしょうか。

目視検査は、どうしても個人のスキルや経験、その日の体調に頼らざるを得ない側面があります。

検査員によって判断基準が微妙に異なったり、長時間作業による疲労から不良品を見逃してしまったりするリスクは、常につきまといます。

特に、新人検査員の教育には時間がかかり、品質が安定するまでには相応の熟練が必要です。

このような「品質の属人化」は、不良品の流出による顧客からのクレームや、ブランドイメージの低下に直結しかねない、大きな経営課題といえます。

コスト・生産性の課題:人件費の高騰と生産スピードの限界

製造業全体が人手不足に悩む中、検査員を確保しつづけるための人件費は、年々大きな負担となっています。

特に、生産量を拡大しようとすれば、それに比例して検査員の増員が必要になり、コストが膨らみつづけるというジレンマに陥りがちです。

また、検査工程がボトルネックとなり、生産ライン全体のスピードが頭打ちになってしまうケースも少なくありません。

「もっと生産量を増やしたいのに、検査が追いつかない」という状況は、企業の成長機会を逃すことにもつながります。

目視検査の自動化は、こうしたコスト構造を改善し、生産性を上げるための有効な一手です。

人材・労働環境の課題:熟練技術者の退職と採用難

長年、その工場の品質を支えてきた熟練技術者の方々が、定年などで次々と退職していく。

一方で、若手人材の確保はますます難しくなっている。

これは、多くの製造現場が直面している現実ではないでしょうか。

熟練の「眼」で培われた暗黙知は、簡単にマニュアル化できるものではなく、技術の継承は非常に困難です。

このままでは、将来的に品質を維持できなくなるという危機感を抱いている経営者の方も少なくありません。

さらに、単調な検査作業は、作業者の心身に大きな負担をかけ、モチベーションの維持が難しいという側面もあります。

自動化によって従業員をより創造的な仕事へ配置転換することは、労働環境の改善や、従業員の定着率向上という観点からも重要です。

目視検査を自動化する4つの方法

自社の課題が見えてきたら、次はいよいよ具体的な自動化の方法を検討するステップです。

ここでは、代表的な4つの方法について、それぞれの特徴とメリット・デメリットを分かりやすく解説します。

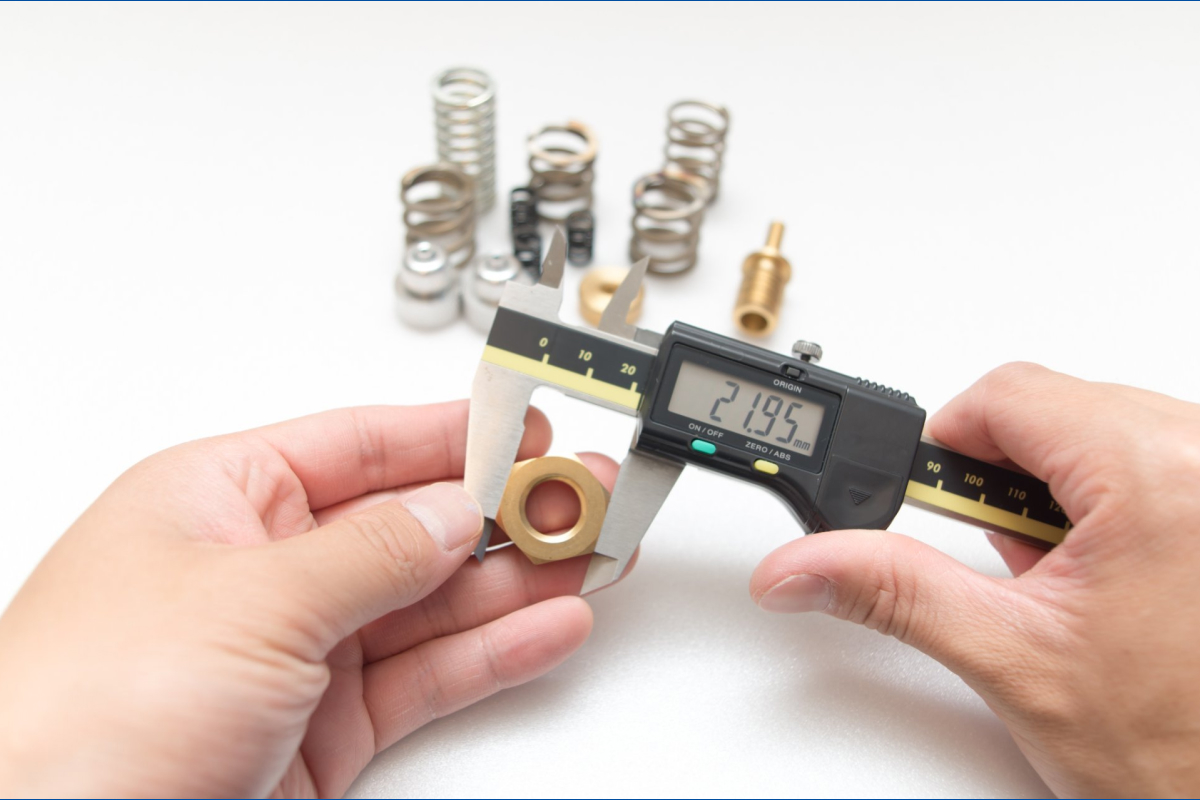

1. 寸法測定器・センサー:特定箇所のピンポイント検査に最適

寸法測定器やセンサーは、製品の長さ、幅、高さ、あるいは特定の色や素材の有無などを、ピンポイントで高速に検査する方法です。

特徴【安価・高速・簡単】

- 導入コストが比較的安い: 他の方法に比べて、システム構成がシンプルなため、初期投資を抑えやすい傾向があります。

- 検査スピードが非常に速い: 測定箇所が限定されているため、高速なインライン検査が可能です。

- 設定が比較的容易: 複雑なプログラミングなどを必要としないケースが多く、導入後の調整もしやすいです。

注意点【単純検査のみ・範囲限定】

- 複雑な検査には向かない: キズや汚れ、色ムラといった、曖昧で複雑な不良の検出はできません。

- 検査範囲が限定的: あらかじめ決められた一点、あるいは一ラインしか検査できないため、広範囲の外観検査には不向きです。

こんな場合におすすめ

- ネジの有無や部品の取り付け向きなど、検査項目が明確で単純な場合

- 特定の箇所の寸法を、高速かつ正確に測定したい場合

要するに、検査項目が「ある/ない」「OK/NG」で明確に切り分けられ、スピードとコストを最優先する場合には最適な方法といえます。

一方で、人の目のような柔軟な判断はできない、と割り切ることが重要です。

2. 画像処理システム:ルールベースの高速判定で効率化

カメラで撮影した製品の画像を、あらかじめ設定した「ルール(しきい値)」にもとづいて処理し、OK/NGを自動で判定する方法です。

たとえば、「5mm以上のキズはNG」「この色の範囲から外れたらNG」といった基準をプログラミングします。

特徴【高速・安定・データ管理が容易】

- 高速かつ安定した判定: 一度ルールを決めてしまえば、24時間365日、同じ基準で安定した高速判定が可能です。

- 数値的な管理が容易: 検査結果がデータとして保存されるため、品質管理や工程改善に活用できます。

注意点【設定が複雑・過検出しやすい・曖昧さに弱い】

- 複雑なルール設定が必要: 良品と不良品の境界を定義するための、専門的な知見(画像処理の知識)と、細かなチューニング作業が必要です。

- 「良品なのにNG」と判定されることも: 照明のわずかな変化や、個体差によって、「ルール」から少しでも外れると不良品と判定してしまう「過検出」が起こりやすい傾向があります。

- 曖昧な不良の検出は苦手: 人間の目なら「これは許容範囲だな」と判断できるような、微妙な色ムラや薄いキズなどの検出は苦手です。

こんな場合におすすめ

- 不良の定義が明確で、数値やルールで厳密に定義できる製品の検査

- 大量生産品を、高速かつ一定の基準で検査したい場合

不良の定義を数値で明確にルール化できる場合に強力な選択肢です。

ただし、そのルール設定には専門的な知見が必要で、良品・不良品の境界が曖昧な検査には不向きという側面も持ち合わせています。

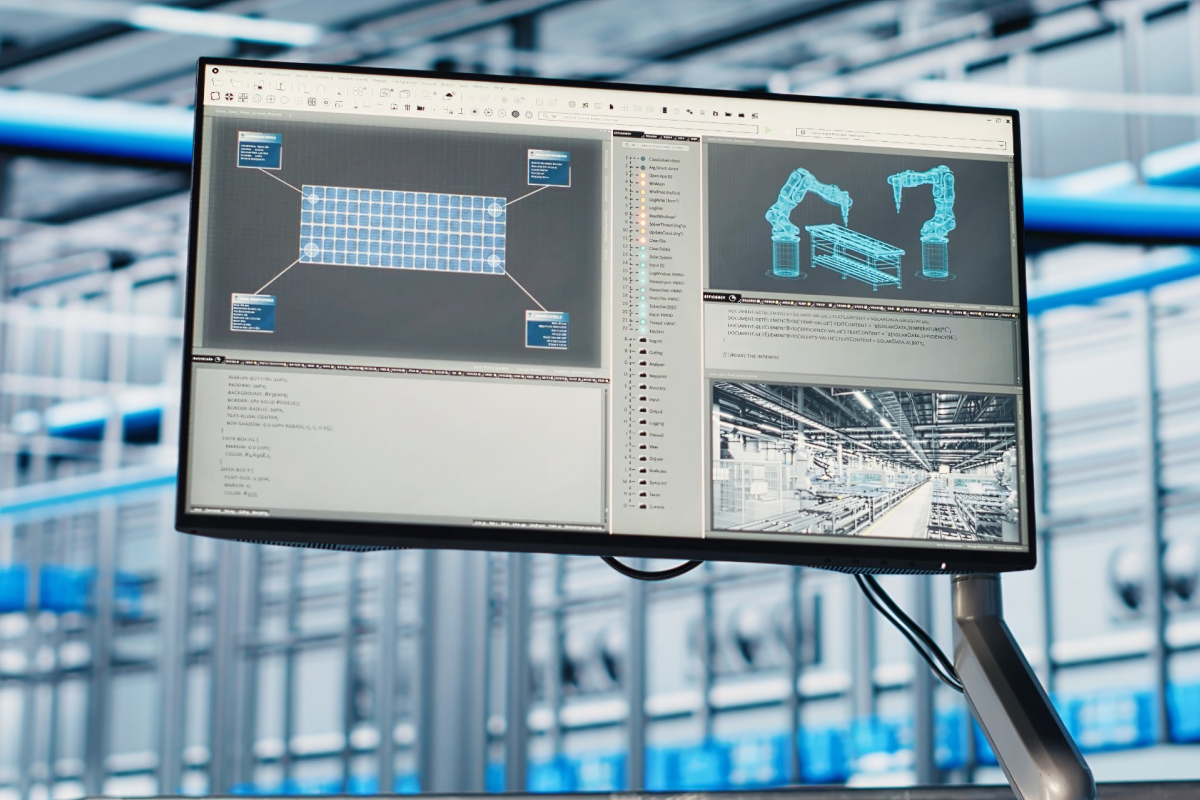

3. AI画像検査システム(AI外観検査):人間の感覚に近い柔軟な判定

AI(人工知知能)、特にディープラーニング(深層学習)を活用し、人間の「目」と同じように、画像から製品の異常を検知する方法です。

AIに「これは良品」「これは不良品」といった大量の画像データを学習させることで、AI自身がその特徴を学び、判断基準を構築していきます。

特徴【曖昧さに強い・ルール不要・柔軟】

- 人間の感覚に近い、曖昧な判定が可能: これまでの画像処理システムが苦手としてきた、熟練検査員の「官能検査」に近い、複雑で曖昧な不良(キズ、汚れ、ムラなど)の検出を得意とします。

- ルール設定が不要: AIが自ら学習するため、複雑なルールを人間がプログラミングする必要がありません。

- 未知の不良にも対応できる可能性: 学習モデルによっては、過去に学習していないパターンの不良を検知できる場合もあります。

注意点【データ準備が大変・高コスト・不透明】

- 大量の学習データが必要: AIの精度を高めるためには、多くの「良品」画像と、さまざまなパターンの「不良品」画像が必要です。

- 導入・運用コストが比較的高価: 高性能なPCや専門知識を持つAIエンジニアが必要になるなど、導入・運用のハードルが他の方法より高い傾向があります。

- AIの判断根拠が分かりにくい(ブラックボックス問題): なぜAIがそのように判断したのか、その理由を人間が完全に理解することが難しい場合があります。

こんな場合におすすめ

- 熟練技術者の感覚に頼っている、複雑な外観検査を自動化したい場合

- 不良のパターンが多く、ルールベースでの定義が困難な製品の検査

これまで熟練者の「勘」に頼らざるを得なかった官能検査の自動化を可能にする、もっとも柔軟でパワフルな方法です。

その分、学習データの準備やコストといった導入ハードルは高めですが、乗り越えれば大きなリターンが期待できます。

4. 外観検査サービス:専門家のサポートで最適なシステムを構築

自社でシステムを構築するのではなく、外観検査を専門とする外部の企業に、コンサルティングからシステムの選定、導入、運用までを依頼する方法です。

特徴【専門知識不要・最適な提案・手厚いサポート】

- 専門知識がなくても導入可能: 画像処理やAIに関する専門知識がなくても、専門家のアドバイスを受けながら、自社に最適なシステムを導入できます。

- 複数の選択肢から最適な提案を受けられる: 特定のメーカーに縛られず、さまざまな技術(画像処理、AIなど)や機器の中から、本当に自社の課題解決につながるものを客観的な視点で選んでもらえます。

- 導入後のサポートが手厚い: 運用中に発生したトラブルや、精度向上のための追加学習など、継続的なサポートを受けられる場合が多いです。

注意点【追加費用あり・業者選定が重要】

- システム費用とは別に、コンサルティング費用などがかかる: サービス提供企業への依頼費用が発生します。

- 業者選定が重要: 会社の技術力や実績、サポート体制によって、導入の成否が大きく左右されます。信頼できるパートナーを見極めることが不可欠です。

こんな場合におすすめ

- 社内に専門知識を持つ人材がいない、あるいはリソースが不足している場合

- どの方法が自社に最適か、客観的な第三者の意見を聞きながら慎重に進めたい場合

- 自動化の構想段階から、運用・改善まで、一貫したサポートを求めている場合

社内に専門家がいない場合に、もっとも確実で失敗の少ない選択肢といえるでしょう。

費用はかかりますが、課題整理から運用まで一貫して任せられるため、時間とリスクを最小限に抑えたい企業にとっては、費用対効果の高い投資となります。

失敗しない!自社に最適な自動化方法を選ぶ4つのステップ

「うちの会社には、どの方法が合っているんだろう?」

4つの方法を知ると、次にこの疑問が浮かびますよね。

やみくもに最新のシステムを導入しても、現場のニーズに合っていなければ宝の持ち腐れになってしまいます。

ここでは、自社に最適な方法を、着実に選んでいくための4つのステップをご紹介します。

ステップ1:「何を」「何のために」検査するのか?対象と目的を明確化

まず最初にやるべきことは、検査対象(ワーク)と、自動化によって達成したい目的を、できるだけ具体的に言語化することです。

検査対象(ワーク)

- 製品の材質、形状、大きさは?: 金属、樹脂、ガラス? 平面、曲面?

- 検査したい欠陥の種類は?: キズ、打痕、汚れ、異物混入、寸法違い?

- 欠陥の大きさや程度は?: 1mmのキズはNGだが、0.5mmならOK?

- 検査するタイミングとスピード(タクトタイム)は?: 生産ラインのどこで、1個あたり何秒で検査する必要があるか?

自動化で達成したい目的

- もっとも解決したい課題は何か?: 品質向上(不良品流出の防止)、コスト削減(人件費の削減)、生産性向上(検査スピードアップ)、人材不足の解消?

- 具体的な目標数値は?: 不良品流出率を0.01%以下にしたい、検査コストを30%削減したい、など。

これらの項目を関係者ですり合わせ、明確な要件定義をおこなうことが、後々の業者とのやり取りをスムーズにし、的確な提案を引き出すための鍵となります。

ステップ2:4つの自動化方法を比較し、候補を絞り込む

ステップ1で明確にした要件をもとに、先ほどご紹介した4つの自動化方法のメリット・デメリットを照らし合わせ、自社に適した方法の候補を絞り込みます。

- 「ネジの有無を確認したいだけだから、寸法測定器・センサーで十分そうだ」

- 「不良の定義が明確な金属部品の検査だから、画像処理システムが向いているかもしれない」

- 「熟練の検査員の感覚が頼りの、複雑な表面のキズ検査だから、AI画像検査システムを検討すべきだろう」

- 「何から手をつければ良いか分からないから、まずは外観検査サービスの専門家に相談してみよう」

といったように、大まかな方向性を定めます。

この段階で、無理に一つの方法に絞り込む必要はありません。

複数の可能性を残しておき、次のステップでより深く検討していきます。

ステップ3:費用対効果(ROI)を試算し、投資計画を立てる

自動化の導入には、当然ながら初期投資(イニシャルコスト)と、運用・保守にかかる費用(ランニングコスト)が発生します。

どの方法が良さそうか、候補がいくつか見えてきたら、概算の費用と、それによって得られる効果を天秤にかけ、費用対効果(ROI:Return on Investment)を試算してみましょう。

投資(コスト)

- システム導入費用(ハードウェア、ソフトウェア)

- システム開発・設定費用(SIerなどへの支払い)

- 保守・メンテナンス費用

- 運用に関わる人件費

効果(リターン)

- 人件費の削減額

- 生産性向上による利益増

- 不良品流出減による損失額の低下

- 品質向上によるブランド価値の向上(金額換算は難しいが重要な要素)

すべての項目を正確に算出するのは難しいかもしれませんが、大まかな規模感を掴んでおくことで、経営層への説明や、投資の優先順位付けがしやすくなります。

「年間〇〇円のコスト削減が見込めるから、導入費用は〇年で回収できる」といった具体的な数字を示すことが重要です。

ステップ4:複数の業者から提案を受け、実現可能性を検証(PoC)

候補となる方法と、おおよその予算感が固まったら、いよいよ複数の関連業者に問い合わせ、具体的な提案を受けます。

このとき、1社だけでなく、必ず複数の業者から話を聞き、それぞれの提案を比較検討することが失敗しないための重要なポイントです。

業者からは、おそらく「簡易テスト」や「PoC(Proof of Concept:概念実証)」の提案があるでしょう。

これは、実際の製品サンプルを使って、提案されたシステムで本当に要求通りの検査が可能かどうかを、本格導入前に検証する取り組みです。

PoCで確認すべきこと

- 検出精度: 求めているレベルで不良品を検出できるか? 正常品を誤って不良品と判定(過検出)しないか?

- 安定性: 照明などの外部環境の変化にどの程度耐えられるか?

- 操作性: 現場の担当者が使いこなせるシステムか?

手間とコストはかかりますが、このPoCを丁寧におこなうことで、「導入したけど、使い物にならなかった」という最悪の事態を避けることができます。

業者の技術力やサポート体制を見極める絶好の機会ともいえるでしょう。

ちなみに、私たち常盤産業では、グループ会社である常盤システムテクノロジーと連携し、お客様の課題に合わせたPoCをワンストップでご提供しています。

何から始めればよいかわからない段階でも、専門家が伴走しますので、お気軽にご相談ください。

導入前に知っておきたい、目視検査自動化の3つの注意点

最適な方法を選び、信頼できるパートナーを見つけたとしても、いくつか心に留めておくべき注意点があります。

導入後に「こんなはずじゃなかった…」と後悔しないために、以下の3つのポイントを事前に理解しておきましょう。

注意点1:100%の自動化は幻想。過度な期待は禁物

「自動化すれば、もう検査員は一人もいらなくなる」

そう考えるのは、残念ながら現実的ではありません。

特に、AIを用いたとしても、予期せぬ不良や、ごく稀にしか発生しない不良を100%完璧に検出することは、現在の技術では非常に困難です。

自動化システムの役割は、あくまで「検査員の補助」や「一次判定」と捉えるのがふさわしいでしょう。

たとえば、「自動検査で95%の製品を判定し、残りの5%の判断が難しいものだけを人間が最終確認する」といった運用が現実的です。

自動化によって検査員の負担を大幅に軽減することはできますが、最終的な品質保証の責任は人間が担う、という意識を持つことが大切です。

注意点2:「導入して終わり」ではない。継続的な運用・改善体制の構築

自動検査システムは、一度導入すれば未来永劫、同じ精度を保てるわけではありません。

- 定期的なメンテナンス

カメラのレンズの汚れ、照明の劣化、装置の摩耗など、ハードウェアは時間とともに劣化します。定期的なメンテナンス計画は欠かせません。

- 製品の変更への対応

新製品の導入や、既存製品の仕様変更があれば、検査システムの再設定や、AIの追加学習が必要になります。

- 精度向上のための改善活動

運用を開始すると、「こういう条件下では誤検出が多い」「新しいタイプの不良が見つかった」といった課題が見えてきます。これらのデータを分析し、設定を微調整したり、AIモデルを再学習させたりといった、継続的な改善活動が、システムの価値を維持・向上させる上で欠かせません。

誰が、いつ、どのようにメンテナンスや改善をおこなうのか。

社内の運用体制をあらかじめ決めておくことが、導入後の安定稼働の鍵を握ります。

注意点3:PoC(概念実証)でスモールスタートし、リスクを最小化する

前述のステップ4でも触れましたが、PoCの重要性はいくら強調してもしすぎることはありません。

いきなり大規模な投資をして、全ラインにシステムを導入するのは非常にリスクが高い行為です。

まずは特定のラインや製品に限定してスモールスタートし、そこで得られた知見や課題をもとに、横展開していく方法が賢明です。

PoCをつうじて、費用対効果を実証し、社内の理解や協力を得ながら、一歩ずつ着実に進めていくこと。

これが、目視検査の自動化を成功に導く、もっとも確実な道筋といえるでしょう。

まとめ:最適な自動化は、技術選びの前に『課題の解像度』を上げること から始まる

今回は、目視検査を自動化するための代表的な4つの方法と、自社に最適な方法を選ぶためのステップについて解説しました。

目視検査の自動化を成功させるために最も重要なことは、いきなり最新のAI技術やシステムに飛びつくことではありません。

まずは自社の課題を徹底的に洗い出し、「何のために自動化するのか」という目的を明確にすること。

そして、その目的を達成するために最適なパートナーを選び、スモールスタートで着実にプロジェクトを進めていくこと。

この記事の重要なポイントを4つにまとめました。

この記事のポイント

- 自動化の目的を明確にする

なぜ自動化するのか?品質、コスト、人材といった自社の課題を解像度高く見極めることが、成功の第一歩です。

- 自社に合った方法を選ぶ

解決策は一つではありません。ピンポイントな検査に強い「寸法測定器」から、曖昧な判定が得意な「AI」、専門家に任せる「外観検査サービス」まで、課題に合わせて最適な方法を選択します。

- 着実なステップで導入を進める

「目的設定→方法の比較→ROI試算→PoCでの検証」という手順を踏むことで、「導入したのに使えない」という失敗を避けられます。

- スモールスタートと継続的な改善を意識する

100%の自動化は幻想です。まずはPoCで小さく始め、導入後も改善を続ける体制を整えることが、自動化を真の資産に変える鍵となります

この記事が、あなたの会社が自動化への第一歩を踏み出すための、確かな道しるべとなれば幸いです。