「検査員の熟練度に頼る品質は、もう限界かもしれない…」 「ベテランが退職し、あの“匠の目”をどう引き継げばいいんだ…」 「人手不足で、検査工程が生産のボトルネックになっている…」

もし、あなたが製造業の現場でこんな悩みを抱えているなら、その気持ちはよくわかります。

人の手による目視検査は、長きにわたり日本のものづくりを支えてきました。

しかし、その精度や担い手確保の問題は、多くの企業にとって避けては通れない課題です。

その解決策として注目されているのが、カメラとAIによる「目視検査の自動化」です。

結論からいうと、目視検査の自動化で失敗しないためには、メリットとデメリットを正しく天秤にかけ、自社の状況に合った導入計画を立てることが何よりも大切です。

この記事では、500件以上の製造現場で自動化を支援してきたSIer(システムインテグレータ)である私たち常盤産業が、目視検査自動化のリアルなメリット・デメリットと、失敗しないためのポイントを具体的に解説します。

この記事を読んでわかること

- 目視検査を自動化するメリット・デメリット

- 自動化が有効な現場、そうでない現場

- 導入を成功させるための具体的な進め方

この記事を書いた人

常盤産業株式会社担当者

愛知県名古屋市に本社を置く機械設備商社(知識商社)。

生産設備の自動化事業を核とし、500件以上の製造現場で課題解決を支援。特定のメーカーに縛られない中立な視点と、現場に寄り添う提案力に定評がある。

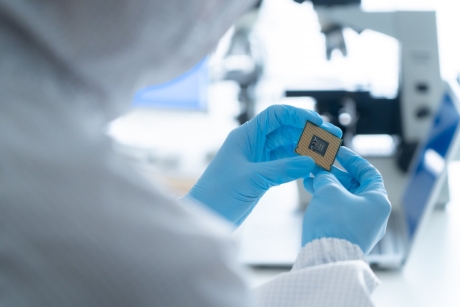

目視検査の自動化とは?基本的な仕組みを解説

そもそも「目視検査を自動化する」とは、これまで人が目で見て行っていた製品の品質検査を、カメラ、AI、ロボットなどを活用して自動化することです。

具体的には、以下のような流れで検査を行います。

| 撮像 |

高解像度カメラで製品の画像を撮影します。 |

| 画像処理 |

AI(ディープラーニングなど)や画像処理技術を用いて、撮影した画像から傷や汚れ、異物といった不良箇所を検出します。 |

| 判定・仕分け |

検出結果に基づき、システムがOK(良品)かNG(不良品)かを自動で判定します。NG品は、ロボットアームなどで自動的に仕分けラインに分けられます。 |

この仕組みにより、24時間365日、一定の基準で高速かつ高精度な検査ができます。

関連記事

目視検査の自動化が向いている2つのケース

すべての現場で自動化が最善策とは限りません。

では、どのような場合に自動化は特に有効なのでしょうか?

SIerとして500件以上の現場を見てきた経験から、特に自動化が有効な2つのケースを紹介します。

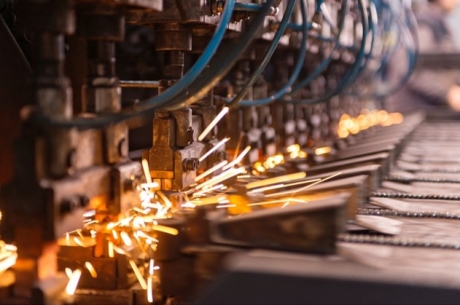

ケース1:検査の精度とスピードを両立させたい

- 検査項目が明確で、基準が統一されている

- 高速な生産ラインで、全数検査が求められる

このような現場では、自動化のメリットを最大限に引き出せます。

人の目は、体調や集中力によってパフォーマンスが変動します。

また、検査員によって判断基準に微妙な「ブレ」が生じることも少なくありません。

自動化システムであれば、常に同じ基準で、人間をはるかに超えるスピードで検査を続けられます。

「品質の安定」と「生産性の向上」を高いレベルで両立させたい現場にとって、自動化は強力な武器となります。

ケース2:人手不足や技術継承に課題を抱えている

- 検査員の採用が難しく、常に人手が足りない

- 熟練検査員の高齢化が進み、若手への技術継承が追いつかない

これは、多くの製造業が抱える深刻な問題です。

目視検査は、経験と勘がものをいう「職人技」の世界。一朝一夕で身につくものではありません。

自動化は、この「属人化」という根深い問題を解決する一手になります。

熟練の技術をAIに学習させることで、その「目」をデジタルデータとして半永久的に継承できます。

これにより、企業は人手不足のリスクを回避し、持続可能な生産体制を築けます。

逆に、目視検査の自動化を見送るべき3つのケース

自動化は万能ではありません。費用対効果が見合わなかったり、技術的に不向きだったりする場合もあります。

ここでは、導入を慎重に検討すべき3つのケースを解説します。

ケース1:検査対象や基準が頻繁に変わる

品種が非常に多い「多品種少量生産」の現場や、新製品の開発サイクルが極端に短い現場では、注意が必要です。

検査システムは、品種ごとに設定(ティーチング)やAIの学習が必要です。

検査対象が変わるたびに多大な時間とコストがかかるようでは、かえって生産性を下げてしまいます。

ただし、最近ではAI技術の進化により、少ないデータで効率的に学習させられる手法も登場しています。

まずは専門家であるSIerに相談し、自社の状況で対応できるかを見極めることが大切です。

ケース2:官能検査など、人間の感覚が重視される

- 食品の焼き色や風味、香りの微妙な違い

- 布製品のなめらかな手触り

- 高級車の塗装の深みのある光沢

このような、数値化しにくい「感性」が品質基準となる検査は、現状の技術では完全な自動化が難しい領域です。

人の五感を代替するのは容易ではありません。

ただし、AIによる画像検査と人の官能検査を組み合わせることで、検査員はより付加価値の高い「最終判断」に集中できるようになり、全体の効率と精度を高められる可能性があります。

ケース3:不良発生の原因が上流工程にある

そもそも不良品の発生率が非常に高い場合、検査工程の自動化よりも先に、製造工程そのものの安定化に注力すべきです。

検査はあくまで「最後の砦」であり、不良の原因を特定し、上流工程にフィードバックして改善することこそが本質です。

まずは製造プロセスの課題を解決することが先決といえます。

目視検査を自動化することで得られるメリット

ここからは、目視検査を自動化することで得られる具体的な5つのメリットを、実際の現場で起きる変化をイメージしながら見ていきましょう。

メリット1:検査精度の向上と品質の安定化

最大のメリットは、検査精度が向上し、品質が安定することです。

機械は人間のように疲れたり、集中力が途切れたりしません。24時間365日、常に同じ基準で検査を続けられるため、ヒューマンエラーによる不良品の見逃しを大幅に減らせます。

また、高解像度カメラとAIを組み合わせれば、人の目では識別が難しい微細な傷や異物も安定して検出できます。

メリット2:生産性の向上とコスト削減

生産スピードの向上と、長期的なコスト削減も大きなメリットです。

検査工程は、生産ライン全体のボトルネックになりがちです。

自動化によって検査スピードが向上すれば、ライン全体の生産性を引き上げることができます。

また、これまで検査に割いていた人員を、より付加価値の高い他の工程に再配置することもできます。

人件費の最適化や、省人化によるコスト削減効果は、長期的に見て大きなインパクトをもたらします。

メリット3:人手不足の解消と労働環境の改善

自動化は、慢性的な人手不足の解消に直接的に貢献します。

単純作業や、身体的な負担が大きい検査業務を機械に任せることで、従業員はより創造的で付加価値の高い仕事に集中できます。

これにより、従業員のモチベーション向上や、働きがいのある職場環境の実現にもつながります。

メリット4:検査データの収集と活用

自動化システムは、検査結果をデジタルデータとして蓄積していきます。

これは、単なる検査の自動化に留まらない、非常に大きな価値を持ちます。

- どのような不良が、いつ、どの工程で発生しやすいのか?

- 原材料や製造条件と、不良率の間に相関関係はないか?

これらのデータを分析することで、これまで気づかなかった不良発生の根本原因を特定し、製造プロセス全体の改善につなげることができます。

品質管理のレベルを一段階引き上げる、いわば「攻めの品質管理」が実現します。

メリット5:技術継承と属人化からの脱却

ベテラン検査員の「匠の技」をAIに学習させることで、その技術やノウハウをデジタルデータとして保存・継承できます。

これにより、特定の個人に依存する「属人化」のリスクから解放されます。

担当者の退職や異動によって品質が揺らぐことのない、安定的で持続可能な生産体制を構築できます。

目視検査を自動化するデメリット3選と、その解決策

一方で、自動化にはもちろんデメリットや注意すべき点もあります。

しかし、これらは事前に対策を立てることで乗り越えることが可能です。

SIerの視点から、具体的な解決策とあわせて解説します。

デメリット1:初期コスト(導入費用)がかかる

自動化システムの導入には、安くない初期投資が必要です。

カメラ、照明、AIソフトウェア、ロボット、そしてシステムを構築するためのエンジニアリング費用などがかかります。

解決策

- 補助金・助成金の活用

国や地方自治体は、企業のDX(デジタルトランスフォーメーション)や生産性向上を支援するため、さまざまな補助金・助成金を用意しています。これらを活用することで、導入コストを大幅に抑えることが可能です。

- PoC(概念実証)から始める

いきなり大規模な投資をするのではなく、まずは特定のラインや製品に限定してスモールスタートで効果を検証する「PoC(概念実証)」から始めるのがおすすめです。これにより、リスクを抑えながら投資対効果を正確に見極めることができます。

デメリット2:AIやシステムに関する専門知識が必要になる

AIを搭載した検査システムを安定して運用するには、ある程度の専門知識が求められます。

特に、AIに不良品を学習させる「アノテーション(教師データ作成)」作業は、運用の勘所ともいえる重要な工程です。

解決策

- 運用サポートが手厚いパートナーを選ぶ

システムの導入だけでなく、立ち上げ後の運用サポートまで一貫して支援してくれるパートナー(SIer)を選ぶことが成功の鍵を握ります。アノテーション作業の代行や、運用担当者向けのトレーニングなどを提供してくれる企業もあります。

- アノテーション作業が簡単なツールを選ぶ

最近では、プログラミングの知識がなくても、直感的な操作でアノテーション作業ができるツールも増えています。パートナーを選ぶ際には、システムの使いやすさも重要な選定基準の一つです。

デメリット3:万能ではなく、導入できないケースもある

前述の通り、官能検査のように人間の感覚が重要な検査や、不良の定義が曖昧なケースでは、自動化が難しい場合があります。

また、費用対効果が見合わないケースも存在します。

解決策

- 「自動化ありき」で考えない

最も大切なのは、自動化そのものを目的にしないことです。まずは自社の課題を正確に把握し、「その課題を解決するために、自動化は本当に最適な手段なのか?」という視点で検討しましょう。

- 正直なパートナーに相談する

経験豊富なSIerであれば、さまざまな選択肢の中から、その企業にとって本当に最適な解決策を提案してくれます。場合によっては「自動化しない」という提案もあり得ます。自社の利益だけでなく、顧客の成功を第一に考えてくれる、信頼できるパートナーを見つけることが成功の鍵です。

【SIerが解説】目視検査を自動化する、代表的な3つの方法と選び方

メリット・デメリットを理解したところで、次に気になるのは「具体的にどんな方法があるのか?」ということではないでしょうか。

自動化と一言でいっても、そのアプローチは一つではありません。

ここでは、私たちSIerがお客様の課題に合わせて最適なシステムを構築する際に検討する、代表的な3つの方法を解説します。

大切なのは、それぞれの特徴を理解し、自社の目的や製品に合ったものを選ぶことです。

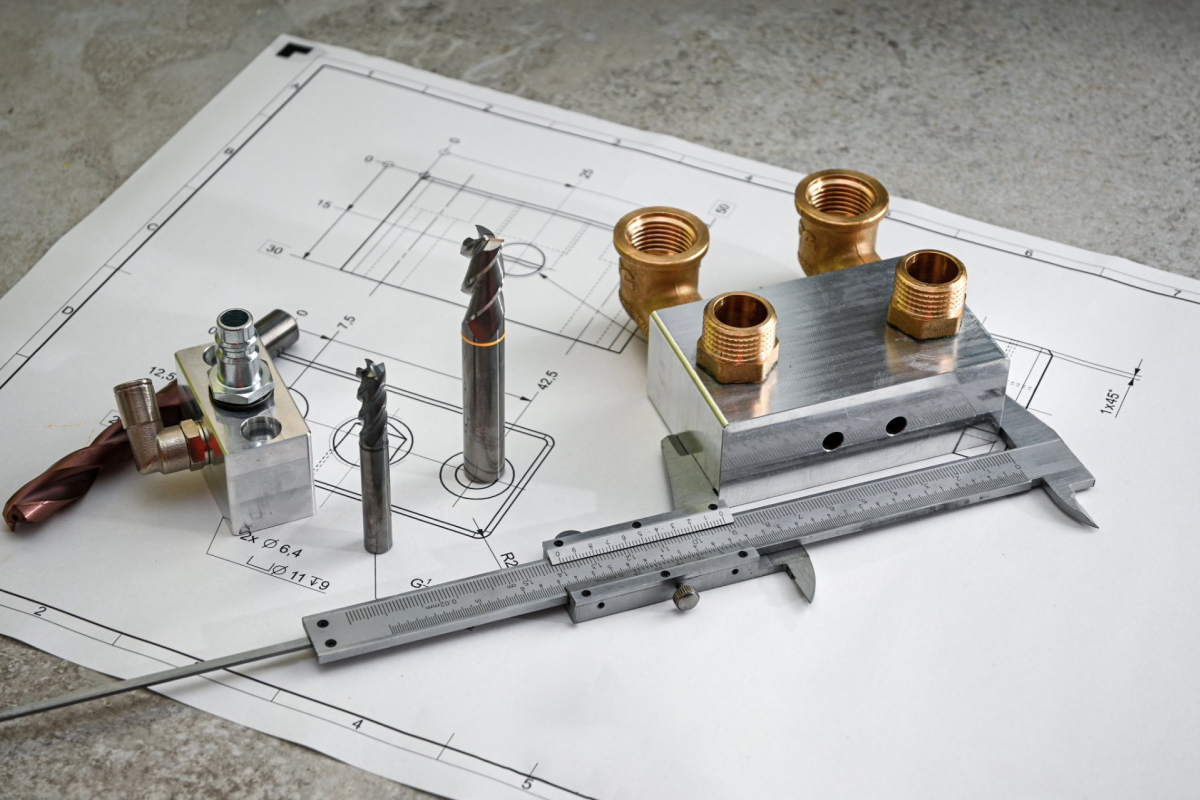

方法1:ルールベース検査(寸法測定器・画像処理)

「ルールベース検査」とは、あらかじめ人間が設定した明確な「ルール(しきい値)」に基づいて、良品・不良品を判定する方法です。

寸法測定器やセンサーによる「部品Aがあるか、ないか」「長さが基準値B以内か」といったピンポイントな検査や、カメラで撮影した画像に対して「直径C以上の黒い点はNG」といったルールを適用する画像処理検査がこれにあたります。

得意なこと

- 判定基準が明確な検査: ネジの有無、部品の向き、ラベルの貼り付け位置など、ルール化しやすい検査。

- 高速処理: シンプルなルールなので、高速な生産ラインにも対応できます。

- コスト: AIに比べて、比較的安価に導入できる傾向があります。

苦手なこと

- 曖昧な不良の検出: 「なんとなく色が薄い」「うっすらとした傷」など、数値化しにくい官能検査のような判定。

- 個体差への対応: 同じ良品でも、素材の光沢や表面の状態が微妙に違うだけで、ルールから外れてしまい「不良品」と誤判定(過検出)してしまうことがあります。

- 柔軟性: 検査対象や基準が変わるたびに、ルールの再設定や専門家によるチューニングが必要です。

こんな現場におすすめ

- 検査項目が少なく、不良の定義を「長さ◯mm以上」「色コード◯番」のように数値で明確に定義できる。

- 大量生産品を、とにかく速く、一定の基準で検査したい。

方法2:AI外観検査

「AI外観検査」とは、AI(特にディープ学習)に良品・不良品の画像を大量に学習させ、AI自身に判断基準を構築させる方法です。

ちょうど、新人の検査員にベテランが「これが良品で、こっちが不良品だよ」と現物を見せて教え込んでいくプロセスに似ています。AIは学習を通じて、人間が言葉で定義しきれないような複雑な特徴まで捉えられるようになります。

得意なこと

- 曖昧・複雑な不良の検出: 熟練検査員の感覚に頼っていた、キズ、汚れ、ムラ、異物混入といった、形や位置が一定でない不良の検出。

- 柔軟な対応: ルールベースでは対応が難しい、背景が複雑な製品や、個体差が大きい製品の検査。

- 運用開始後の精度向上: 実際の運用データを追加で学習させることで、導入後も継続的にAIを賢くしていくことができます。

苦手なこと

- 学習データの準備: 高い精度を出すには、様々なパターンの不良品を含む、質の高い画像データが一定量必要です。

- 導入コスト: 高性能なPCやAIの専門知識が必要になるため、ルールベースに比べて初期投資は高くなる傾向があります。

- 判断根拠の不透明性(ブラックボックス): 「なぜAIがこの製品をNGと判断したのか」の理由を、100%論理的に説明するのは困難な場合があります。

こんな現場におすすめ

- 不良の定義が曖昧で、マニュアル化が難しい官能検査を自動化したい。

- 多品種少量生産で、製品ごとに細かなルール設定をするのが現実的ではない。

方法3:ハイブリッド検査(ルールベースとAIの組み合わせ)

「ハイブリッド検査」は、その名の通り、ルールベース検査とAI検査を組み合わせ、両方の「得意なこと」を活かすアプローチです。

例えば、電子基板の検査において、

- 部品が正しい位置にあるか → ルールベースで高速チェック

- ハンダ付けの状態は適切か → AIで複雑な状態をチェック

といったように、一つの製品に対して複数の検査方法を使い分けます。

これは、特定のメーカーの製品だけを売るのではなく、お客様の課題解決を第一に考えるSIerならではの、柔軟な発想といえるでしょう。

2つの検査の「得意なこと」を活かすアプローチ

- コストと精度の最適化: 全ての検査を高性能なAIで行うのではなく、簡単な検査は安価なルールベースで済ませることで、全体の投資対効果を高めます。

- 複雑な課題への対応: 単一の方法では解決できないような、複数の検査項目が混在する複雑な課題にも対応できます。

- システム構築の難易度が高い: 複数のシステムを連携させるため、高度なインテグレーション技術が求められます。

こんな現場におすすめ

- 一つの製品に、単純な検査項目と複雑な検査項目が混在している。

- コストを抑えつつも、AIを使わなければ検出できない不良がある。

このように、自動化には様々な選択肢があります。

そして、最も重要なのは「どの方法が優れているか」ではなく、「どの方法が自社の課題を解決するのに最適か」という視点を持つことです。

しかし、これを自社だけで判断するのは簡単ではありません。

だからこそ、特定のメーカーに縛られず、様々な選択肢を客観的に評価できるパートナー、すなわち私たちのようなSIerの存在価値があるのです。

失敗しない!目視検査の自動化を成功させる3つのステップ

では、実際に自動化を導入する際には、どのような手順で進めればよいのでしょうか。

ここでは、失敗しないための王道ともいえる3つのステップを紹介します。

ステップ1:目的と課題の明確化

まず最初にやるべきことは、「何のために自動化するのか」という目的を明確にすることです。

- 不良品の見逃しを減らして、品質を安定させたいのか?

- 検査スピードを上げて、生産性を向上させたいのか?

- 人手不足を解消し、省人化を実現したいのか?

目的によって、導入すべきシステムや達成すべき目標が変わってきます。

関係者間で目的を共有し、現状の課題(見逃し率、検査時間、人員コストなど)を具体的に数値で把握しておくことが、後の費用対効果の検証にもつながります。

ステップ2:PoC(概念実証)による効果検証

目的が明確になったら、いきなり本番導入するのではなく、PoC(概念実証)で効果を検証しましょう。

PoCとは、実際の製品(ワーク)や製造ラインの一部を使って、小規模な環境で検査システムをテストすることです。

- 求めている精度で不良を検出できるか?

- 目標の検査スピード(タクトタイム)をクリアできるか?

- 現場の環境(照明、振動など)で安定して動作するか?

PoCを行うことで、机上の空論ではわからなかった課題を事前に洗い出し、「導入したのに使えなかった」という最悪の事態を避けることができます。

ステップ3:パートナー(SIer)の選定と比較検討

PoCと並行して、あるいはその前に、プロジェクトを一緒に進めるパートナー(SIer)選びも重要です。

SIerと一言でいっても、得意な業界や技術、サポート体制はさまざまです。複数のSIerから提案を受け、以下の点を比較検討しましょう。

- 実績: 自社の業界や検査対象に近い実績は豊富か?

- 技術力: AIや画像処理に関する専門知識は十分か?

- 提案力: 特定のメーカーに偏らず、中立な立場で最適な提案をしてくれるか?

- サポート体制: 導入後の運用やトラブル発生時に、迅速に対応してくれるか?

会社の規模や知名度だけでなく、「自社の課題解決に真摯に向き合ってくれるか」という視点で、信頼できるパートナーを見つけることが成功への近道です。

関連記事

まとめ:目視検査自動化のポイントを振り返り、自社の最適な一歩を

本記事では、目視検査の自動化について、メリット・デメリットから具体的な導入ステップまでを解説しました。

最後に、重要なポイントを振り返ります。

この記事のポイント

- メリットとデメリットの理解

精度の向上や人手不足解消といった大きなメリットがある一方、初期コストや専門知識の必要性といった課題も存在します。両者を天秤にかけ、自社の状況と照らし合わせることが第一歩です。

- 自社に合った方法の選定

判定基準が明確なら「ルールベース」、曖昧な不良を扱うなら「AI」、両者が混在するなら「ハイブリッド」と、課題に応じて最適な方法を選ぶことが成功の鍵です。

- 導入成功の3ステップ

「目的の明確化」「PoCによる効果検証」「信頼できるSIer選び」というステップを踏むことで、「導入したのに使えない」という失敗を避けられます。

- 自動化が不向きなケースの認識

検査対象が頻繁に変わる現場や、人間の感覚が重視される官能検査など、自動化が費用対効果に見合わないケースも存在します。

目視検査の自動化は、単なるコスト削減や効率化のツールではありません。

品質管理のレベルを一段階引き上げ、企業の競争力を左右する重要な経営判断です。

この記事が、あなたの会社にとって最適な一歩を踏み出すための、確かな道しるべとなれば幸いです。

もし、自社のケースではどうすれば良いか、具体的なアドバイスが必要であれば、ぜひ私たち常盤産業にご相談ください。