目視検査の自動化で精度は向上する|人より高精度な機械検査を実現する方法

ベテラン検査員の退職が目前に迫り、あの「匠の目」をどう引き継げばいいのか。自動化を検討しているものの、「人の目から機械に変えて、精度は落ちないのか?」という不安が頭をよぎっていませんか。

業者からは「精度95%」と言われても、それが今の人の検査と比べてどうなのか、本当に信頼できるのか分からない。この疑問は、導入を検討する多くの方が抱える根本的な不安です。

結論から言えば、適切に設計された自動化システムは、人の検査よりも高精度で安定しています。人の検査精度は疲労や個人差により70〜85%程度ですが、機械は一般的に再現率95%以上、自動車部品や医療機器では99%以上を実現できています。

ただし、全ての検査で精度が出るわけではありません。精度が出やすい条件・出にくい条件があり、導入前にそれを見極めることが重要です。

この記事では、多くの製造現場で自動化を支援してきた経験から、自動化で精度が向上する判断基準と実現方法を提示し、導入前に何を確認し、どう判断すべきかを具体的に解説します。

この記事でわかること

- 人と機械の精度比較データと、機械が優れている理由

- 自社の検査が自動化で精度が向上するかの判断基準

- 精度を実現する3つの具体的なポイント(照明・AI・データ)

- 導入前にリスクなく精度を試せる「PoC」の進め方

私たちは特定メーカーに依存しない中立的なSIerとして、多くの現場で「精度が出なかった」失敗も経験してきました。その知見も含め、導入前に知っておくべき本当に役立つ情報をお伝えします。

この記事を書いた人

常盤産業株式会社担当者

愛知県名古屋市に本社を置く機械設備商社(知識商社)。

生産設備の自動化事業を核とし、500件以上の製造現場で課題解決を支援。特定のメーカーに縛られない中立な視点と、現場に寄り添う提案力に定評がある。

人の目視検査が抱える限界

「機械は本当に人より精度が高いのか?」という疑問に答えるために、まず人の検査が持つ限界を正しく理解する必要があります。

疲労と個人差による精度のバラつき

熟練した検査員でも、長時間の連続作業により検出精度が低下していきます。作業開始時は80〜85%の精度を発揮しますが、2〜3時間後には75〜80%、勤務終了前には70〜75%まで落ち込みます。深夜シフトではさらに5〜10ポイント低下することも報告されています。

さらに、検査員によって精度に大きな差があります。ベテラン、中堅、新人で明確な差があり、同じ経験年数でも色覚や立体認識などの個人差により精度が変わります。ベテランの判定基準は「暗黙知」として蓄積されており、他の検査員に伝達できないため、「誰が検査したか」によって品質が変わるという組織的な問題を引き起こします。

判定のブレと技能継承の課題

グレーゾーンでは、同じ人でも時により判定が変わります。「今日はもう10個不良を見つけたから、これは良品だろう」といった心理的バイアスや、「このロットは品質が良いはず」という期待バイアスが無意識に働き、再現性が低くなります。

長時間の目視検査は眼精疲労や腰痛などの健康問題を引き起こし、離職率を高めます。若手は単調で負担の大きい業務を敬遠する傾向にあり、ベテラン検査員の高齢化が進む一方で後継者が育ちません。ベテランが退職すると技能が失われ、品質が不安定になります。

重要なのは、「人の限界」は「人の責任」ではないということです。これは人間の認知機能の本質的な限界であり、検査員を責めるのではなく、「仕組み」として機械でサポートする発想が重要です。

機械検査が人より高精度で安定している理由

人の検査の限界を理解したところで、次は「なぜ機械は人より高精度で安定しているのか」を解説します。

24時間疲れず判定基準がブレない

AIを搭載した検査システムは、24時間365日、疲れも迷いもなく、常に同じ基準で判定し続けます。人のように作業時間や体調によって精度が落ちることはありません。深夜であろうと稼働開始直後であろうと、検出精度にムラがないのです。

機械の判定基準はプログラムやAIモデルとして明確に定義されており、検査員ごとの属人的なバラつきが一切なくなります。同じ製品を100回検査しても100回同じ判定結果が出る再現性の高さが特徴です。心理的バイアスも働かないため、客観的な基準のみで判定されます。

3交代制の人の検査では時間帯によって精度が低下しますが、機械なら全時間帯で安定した精度を維持できます。高速ラインでも精度が落ちず、人の3〜5倍の速度で検査可能です。

学習した技能を永続的に継承

AIは一度学習した不良パターンを永続的に記憶し、忘れることがありません。新しい不良パターンが見つかれば、それを学習データに追加することで継続的に精度が向上します。

ベテラン検査員が退職しても、AIモデルとして技能が継承されます。人が10年かけて習得する技能を、AIは数ヶ月の学習で習得できることもあります。1つの工場で学習したAIモデルを他の工場に展開し、ベテランの技能を組織全体で共有できるのです。

AIは複数のベテラン検査員の判定を学習することで、全員の知見を統合した「理想の検査員」を実現できます。ベテランの「なんとなく違和感」という感覚を、AIが客観的な特徴量として学習し、言語化できない技能も継承できます。

ただし、機械の限界も理解する必要があります。どれだけ高性能なAIでも、照明やカメラで鮮明に撮影できない不良は検出できません。「機械なら何でも検出できる」という過信は禁物です。適切に設計されなければ、機械でも精度は50%台に留まることがあります。

人と機械の精度比較|一般的な傾向

ここまで、人の限界と機械の強みを理論的に解説してきましたが、「実際のところ、どれくらいの差があるのか?」という疑問に答えるために、一般的な傾向をお伝えします。

業界で見られる精度の傾向

製造業全般において、人と機械の検査精度には明確な傾向が見られます。業界や製品によって差はありますが、実際の現場データから共通するパターンが浮かび上がっています。

人の検査精度:70〜85%で推移

製造業全般において、人の検査精度は70〜85%程度で推移する傾向があります。これは「不良を不良と正しく検出できる確率」を示しています。

さらに詳しく見ると、時間帯や状況によって大きく変動します。作業開始直後は80〜85%の高い精度を発揮しますが、2〜3時間後には75〜80%に低下し、勤務終了前には70〜75%まで落ち込むケースが一般的です。

夜間シフトでは、さらに精度が低下する傾向があります。深夜帯(午前2時〜5時)の精度は、日中と比べて5〜10ポイント低くなることが報告されています。

機械の検査精度:95%以上を安定維持

一方、適切に設計された機械検査は95%以上の精度を安定して維持できることが一般的です。しかも、この数値は時間帯や稼働時間に関係なく一定です。

業界別に見ると、さらに高い精度を実現している事例があります。以下は、私たちが多くの導入支援を通じて確認してきた一般的な精度傾向です。

- 自動車部品:97〜99%(微細な傷の検出)

- 医療機器:99%以上(極めて高い品質要求)

- 電子部品:95〜98%(はんだ付け検査、実装検査)

- 食品パッケージ:95〜97%(印刷不良、異物検査)

- 金属加工:96〜98%(表面キズ、打痕検査)

精度差が生まれる3つの理由

理由1:疲労の有無

人の検査は疲労や個人差の影響を受けやすいのに対し、機械は常に同じ基準で判定を続けられます。人は1時間で集中力が低下し始めますが、機械は24時間連続稼働しても精度が変わりません。

理由2:判定基準の一貫性

人は「なんとなく」という感覚で判定してしまうことがあり、同じ製品でも時により判定が変わります。機械はプログラムやAIモデルという客観的な基準で判定するため、100回検査しても100回同じ結果が出ます。

理由3:微細な差の検出能力

人の目の分解能には限界があり、0.1mm以下の微細な傷は見落としやすくなります。高解像度カメラと適切な照明を組み合わせた機械検査なら、人の目では見えない微細な不良も検出できます。

ただし、これらのデータは「適切に設計された場合」の数値であることに注意が必要です。照明選定やAI設計を誤れば、機械でも精度は50〜60%台に留まることがあります。

人と機械の精度差が特に大きい4つのケース

すべての検査で同じ精度差が出るわけではありません。以下のケースでは、機械が人を大きく上回る精度を発揮します。

ケース1:高速ラインでの検査

人は判定を急ぐと見逃しが増え、精度が大きく低下します(70%→50%台まで低下することも)。機械は毎秒10個以上の高速検査でも精度が変わりません。特に、ライン速度が速い自動車部品や飲料ボトルの検査で顕著です。

ケース2:微細な不良の検出

人の目の分解能には限界があり、0.1mm以下の微細な傷は見落としやすくなります。高解像度カメラを使用した機械検査なら、人の目では見えない微細な不良も安定して検出できます。電子部品や医療機器の検査で特に有効です。

ケース3:長時間の連続検査

人は2時間を超える連続作業で疲労により精度が顕著に低下します(85%→70%程度)。機械は8時間でも24時間でも同じ精度を維持できます。3交代制の工場で大きなメリットがあります。

ケース4:夜間シフトでの検査

人は夜間(特に深夜2時〜5時)の精度が日中より5〜10ポイント低下する傾向があります。機械は昼夜関係なく同じ精度を維持します。24時間稼働の工場で品質を安定化できます。

同じ製品を人と機械で並行検査し、後で全数を詳細検査した結果を比較すると、機械の見逃し率が人より20〜30ポイント低いケースが多く見られます。

適切な設計がなければ機械でも精度は出ない

ただし、重要な注意書きがあります。これらのデータは「適切に設計された場合」の数値です。

「機械なら自動的に精度が出る」という誤解は危険です。機械検査の精度は、以下の4つの要素で決まり、これらを誤れば95%以上の精度は実現できません。

精度を決める4つの要素

- 照明:不良が鮮明に映るか(照明選定で精度が30〜50%変わる)

- カメラ:解像度・感度・レンズ(微細な不良を捉えられるか)

- AIアルゴリズム:ルールベースかAIか(検査対象に適したアルゴリズム選定)

- 学習データ:質と量(AIの精度は学習データに完全依存)

よくある3つの失敗パターン

- 照明選定のミス:不良が鮮明に映らず精度が出ない(照明は精度の8割を決める)

- カメラ解像度不足:微細な傷を検出できない(不良サイズに応じた解像度が必須)

- 学習データ不足:AIが学習不足で精度が低い(不良パターンごとに十分なデータが必要)

設計を誤れば、機械でも人以下の精度(50〜60%台)になることがあります。私たちは、失敗パターンも含めて正直にお伝えし、適切な設計をサポートする姿勢を大切にしています。

それでは、「適切な設計」とは具体的に何を指すのか。次のセクションで、高精度を実現するための3つの核心ポイントを詳しく解説します。

高精度を実現するために押さえるべき3つのポイント

ここまで、機械が人より高精度という事実と、適切な設計の重要性を解説してきました。では、「適切な設計」とは具体的に何を指すのでしょうか。

多くの現場で培った「精度を実現する3つの核心ポイント」を解説します。照明・カメラの選定、AIとルールベースの使い分け、学習データの質と量。この3つを押さえれば、本格導入時の目標精度の達成確率は飛躍的に高まります。

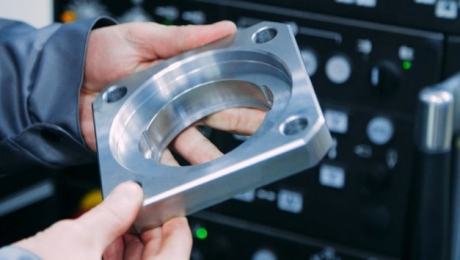

ポイント1|照明とカメラで不良を鮮明に映す

精度の8割は「見える化」で決まります。どれだけ鮮明に不良が見えるかが全ての起点です。

照明の選び方は、ワークの形状・材質に合った照明タイプ(リング照明、バックライト、ドーム照明等)を選ぶことが重要です。

カメラの選び方は、不良の大きさに応じた解像度を選定します。微細な傷なら高解像度、大きな欠けなら標準解像度が適しています。

照明選定を誤ると、精度が大幅に低下します。適切な照明を選定することで、精度が大幅に改善するケースがあります。

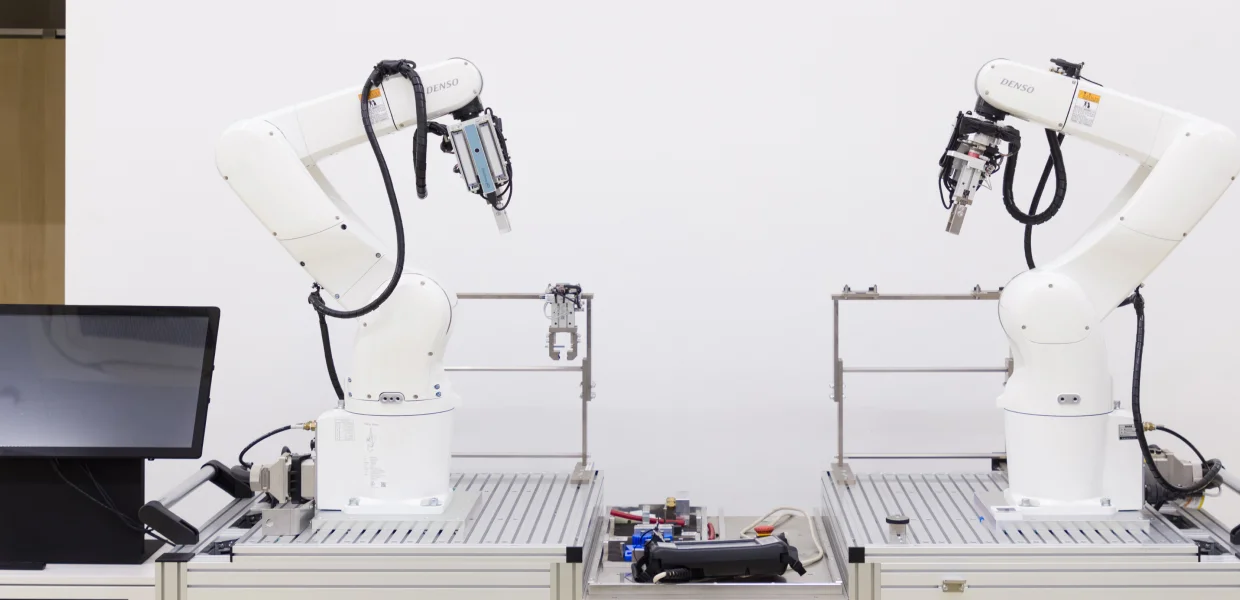

関連会社トキワシステムテクノロジーズのTOKIWA GAZO LABOでは、実際のワークで照明・カメラの組み合わせを最適化できる事前検証が可能です。

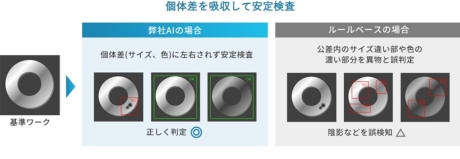

ポイント2|AIとルールベースの使い分け方

ルールベース: 傷の長さ・面積など明確な基準で判定します。設定が簡単で精度も安定しますが、複雑な判定は苦手です。

AI(ディープラーニング): 人の感覚に近い判定が可能です。複雑な形状や微妙な色ムラも検出できますが、学習データが必要です。

使い分けの基準は、判定基準が明確ならルールベース、曖昧ならAIを選択します。

ハイブリッド型: ルールベースで粗選別し、AIで精密判定する組み合わせが、精度と効率を両立します。

まずルールベースで試し、限界を感じたらAIを検討するのが現実的なアプローチです。

ポイント3|学習データの質が精度を決める

AIの精度は学習データに完全に依存します。どれだけ高価なシステムでも、データが悪ければ精度は出ません。

必要なデータ量は、一般的に5000〜10000枚が目安です(不良パターンごとに500〜1000枚)。

データの質も重要です。撮影条件(照明、角度)を揃え、ラベリング(良/不良の判定)を正確に行うことが不可欠です。

よくある失敗は、データ量は足りているが、ラベリングが曖昧で精度が出ないケースです。

学習データの品質レビューを導入前に実施することで、精度を大幅に改善できるケースがあります。

注意すべき3つの失敗パターンと回避策

失敗パターン1:「AIなら何でも検出できる」という過信

見えないものはAIでも検出できません。照明・カメラの選定が最優先です。回避策は、まず撮影テストを行い、不良が鮮明に映るか確認することです。

失敗パターン2:学習データの偏り

特定の不良パターンばかり学習し、他のパターンで見逃しが頻発するケースがあります。回避策は、全ての不良パターンをバランスよく学習データに含めることです。

失敗パターン3:過剰な精度要求

99.9%の精度を目指してコストが跳ね上がり、プロジェクトが頓挫するケースがあります。回避策は、現実的な精度目標(95〜98%)を設定し、費用対効果を重視することです。

これらの失敗パターンを事前に理解しておくことで、導入時のリスクを大幅に低減できます。

自社の検査で精度が向上するか見極める5つの判断基準

高精度を実現する方法を理解した上で、次に考えるべきは「自社の検査は、自動化で精度が向上するのか」という問いです。

多くの現場経験から分かった「自動化で精度が向上する5つの特徴」と「精度向上が難しいケースでも対策可能な条件」を解説します。この判断基準があれば、導入前の段階で自社の検査が自動化で精度向上できるかを自己診断でき、投資判断の材料にできます。

自動化で精度が上がりやすい5つの特徴

以下の5つの特徴に多く該当するほど、自動化で人の検査より高精度を実現しやすく、大幅な精度向上が期待できます。

特徴1:製品形状・サイズが一定

撮影位置が固定でき、画像のブレや歪みが少なくなります。人は目視角度が変わりますが、機械は常に同じ角度で撮影できるため、精度が安定します。

特徴2:不良の種類が明確でパターン化できる

傷、欠け、色ムラなど、視覚的に判別しやすい不良が該当します。人の「なんとなく」という感覚に頼らず、客観的な基準で判定できるため、機械の方が精度が高くなります。

特徴3:不良と良品の境界が明確

グレーゾーンが少なく、客観的な判定基準がある場合です。人は曖昧な判定で迷いますが、機械は基準が明確なら迷いません。

特徴4:表面が平滑で光の反射が均一

透明体や鏡面仕上げでない限り、撮影しやすい製品です。照明を適切に設定すれば、人の目より鮮明に不良が見えます。

特徴5:検査数量が多い

月1000個以上なら、学習データの蓄積やシステムの投資回収がしやすく、精度も継続的に向上させやすくなります。

各特徴を自社に当てはめてチェックしてみてください。多くの特徴に該当するほど、自動化による精度向上の可能性が高まります。

精度が出にくいケースでも対策はある

以下のケースでも、適切な対策を取れば、人の検査より高精度を実現できます。ただし、初期投資や運用コストが高くなる傾向があります。

ケース1:複雑な3D形状や透明・鏡面仕上げ製品

人の検査でも難しいケースです。対策として、複数のカメラを異なる角度に配置したり、特殊照明(偏光照明等)を使用します。コストは上がりますが、機械の方が安定した精度を実現できます。

ケース2:不良の判定基準が曖昧(「なんとなく違和感」レベル)

対策として、AIで人の感覚を学習させます。ただし大量の学習データが必要です。学習データが十分なら、人のバラつきより機械の方が安定します。

ケース3:多品種少量生産で製品が頻繁に変わる

対策として、汎用的な検査システムの設計、または人とのハイブリッド運用を検討します。完全自動化は難しいですが、部分的な自動化で精度を補完できます。

ケース4:微細な傷や色ムラの検出

人の目では見落としやすい不良です。対策として、高解像度カメラと高輝度照明の組み合わせを使用します。コストは高くなりますが、人の限界を超える精度を実現できます。

重要なメッセージは、「精度が出にくい=自動化できない」ではないということです。適切な設計とコスト投資で、人以上の精度を実現できます。

精度に関するよくある3つの質問

Asian woman asking questions about insurance plans

自動化による精度向上について、現場でよく聞かれる質問に答えます。「検査員はどうなるのか」「多品種少量でも可能か」「導入後に精度が下がらないか」など、導入前の不安を解消し、安心して次のステップに進めるようにします。

Q1. 現在の検査員はどうなるのか

よくある誤解として、「自動化=検査員の解雇」というイメージがありますが、実際はそうではありません。

実際の運用には、いくつかのパターンがあります。

パターン1:配置転換: 検査員を他の付加価値業務(品質改善活動、不良解析など)に配置転換します。

パターン2:ハイブリッド運用: 前述した「機械で1次判定、人で最終判定」というダブルチェック体制を構築します。完全自動化より導入ハードルが低く、段階的な移行が可能です。

パターン3:段階的移行: 退職・異動のタイミングで自然に移行していきます。

検査員にとっては、スキルアップの機会にもなります。システムのオペレーション、データ分析、異常対応など、新しいスキルを習得できます。

ほとんどの企業が「人員削減」ではなく「人員の有効活用」を目的に導入しています。

Q2. 多品種少量生産でも精度は出るのか

条件次第で可能です。製品形状が似ていれば1つのAIモデルで複数製品に対応でき、製品IDによる自動モデル切り替えも可能です。向いているのは製品カテゴリーが5〜10種類程度で不良パターンが共通している場合。製品が毎回完全に異なる場合や月100個未満の少量生産は難しいケースがあります。まずはPoCで確認するのが確実です。

Q3. 導入後に精度が下がることはないのか

製品仕様の変更、照明・カメラの経年劣化、環境変化などで精度が下がることがあります。対策として、新しいデータの追加学習(リトレーニング)、定期メンテナンス(年1〜2回)、撮影環境の安定化が必要です。月1回の精度モニタリングで低下の兆候を早期発見し、継続的に学習データを追加することで、精度を維持・向上できます。

導入前に精度を試せるPoC

「理論は分かったけど、本当に自社の製品で精度が出るのか?」――この疑問に答える最も確実な方法が、実際の製品を使ったPoC(概念実証)です。

常盤産業では、関連会社トキワシステムテクノロジーズのTOKIWA GAZO LABOにて、本格導入前の精度検証を実施しています。実際の製品で以下を確認できます。

- 人と機械の精度比較(実データで数値化)

- 自社製品での検出率(どの不良が検出できるか)

- 最適な照明・カメラの組み合わせ(失敗リスクを最小化)

- 本格導入時の費用・期間の見積もり

PoCを実施することで、「導入したけど精度が出なかった」という失敗を防ぎ、客観的なデータに基づいた投資判断ができます。期間は約1〜2ヶ月、費用は検証内容により異なります。

「まだ検討段階だけど話を聞いてみたい」という方も、まずは無料相談からお気軽にお問い合わせください。

自動化で精度は向上する|導入前に確認すべきポイント

この記事では、目視検査の自動化で精度が向上する理由と判断基準について解説してきました。人の検査は疲労や個人差により70〜85%程度で不安定ですが、適切に設計された機械検査は95%以上の精度を安定して維持できます。重要なのは、照明設計・AI選定・データ品質という3つのポイントを押さえ、PoCで実際の精度を確認してから導入判断することです。

この記事のポイント

- 人の検査精度は疲労・個人差・判定のブレで70〜85%、機械は95%以上

- 高精度実現の3つのポイント(照明設計・AI選定・データ品質)

- 自社で精度が出るか判断する5つの特徴を確認

- PoCで導入前にリスクなく精度を確認できる

常盤産業では、多くの現場で培った知見をもとに、お客様の検査に最適な自動化システムをご提案しています。特定メーカーに依存しない中立的な立場から、精度と費用対効果を最大化する設計をサポートします。関連会社トキワシステムテクノロジーズのTOKIWA GAZO LABOでの実機検証により、導入前に実際の製品で精度を確認できる体制も整えています。

「自社の検査で本当に精度が出るのか試してみたい」という方は、まずは無料相談からお気軽にお問い合わせください。PoCのご相談も承っております。