2026.01.30

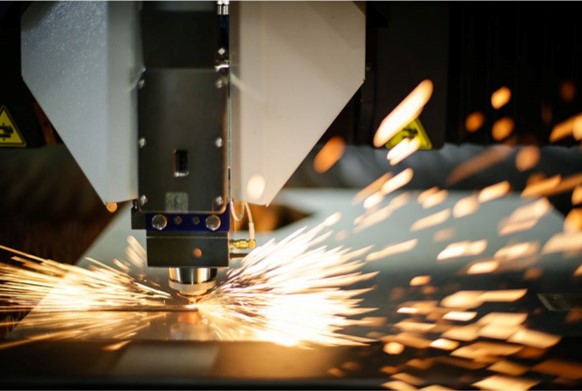

母材の傷を最小限で汚れを落とす「光の洗浄:レーザークリーナー」とは?

こんにちは。常盤産業ブログ担当 上野です。 製品の仕上がりを大きく左右する工程のひとつに「下地処理」があります。これまでは、表面をゴシゴシと削る研磨作業や薬品洗浄が一般的でした。 しかし、こうした方法は、「母材を傷つけてしまう可能性」や「環境・作業者の安全面への負担」といった課題がありました。 そんな中、近年注目されているのが、レーザー光で汚れを落とす「レーザークリーナー」です。微細な隙間…

投稿日:2025.10.31 最終更新日:2025.11.04

こんにちは。常盤産業のブログ担当です。

金属部品の表面処理や洗浄工程に満足していますか?

手作業や化学薬品での洗浄は、どうしても均一な品質を確保しにくく、最終検査での良品判定率が思うように上がらないことがあります。

そんな課題を解決するのが、レーザークリーナーです。

レーザークリーナーなら、非接触で部材を傷つけず、複雑な形状でもしっかり洗浄できるうえ、薬品不使用で廃液処理も不要です。

そこで今回は、製造業におすすめの最新洗浄技術「レーザークリーナー」についてご紹介します。

目次

製造業での洗浄工程は、製品の品質を左右する非常に重要な工程です。

なぜなら、加工時の潤滑油や切削粉を洗い流さないと、外観にムラやシミ、精密部品の接触不良や動作不良につながり、製品の機能を損ねる可能性があります。

従来の洗浄工程でよくある課題は次の通りです。

もし、このような課題に直面しているなら、レーザークリーナーによる非接触洗浄が最適解です。

光吸収率の差を利用し、「汚れ」だけに高出力レーザーを照射して蒸発・除去するレーザークリーナーは、最新の洗浄技術です。

レーザークリーナーの主なメリット

複雑な形状であっても均一に洗浄でき、歩留まりの悪化を防ぎます。

従来の化学洗浄をレーザークリーナーに置き換えることで、廃棄物が約80%削減、さらにはCO₂排出量も約30%削減が可能です。

微細部や精密部品でも洗浄可能で、製品の品質維持や金型寿命の延長に貢献します。

有機溶剤を使用しないため、スタッフや環境への負荷を大幅に低減します。

レーザークリーナーを導入すれば、これまでの洗浄工程の限界を突破することができます。

実際、既に多くの企業でレーザークリーナーの導入が進んでいます。

歴史的価値がある車両錆取りに導入。部材を傷つけず美観の回復に貢献。

精密部品の錆取りや表面処理として導入。特に、溶接前・塗装前処理の工程で活用し、品質向上に貢献。

複雑な形状の金型の微細部まで洗浄するために導入。その結果、製品の品質だけでなく、金型の寿命の延長にも貢献。

大型設備の定期メンテナンス用に導入。設備の解体や移動の必要がなく、稼働停止時間を短縮でき、結果として生産性向上に大きく貢献。

レーザークリーナーは、従来の洗浄工程の課題を全て解決する新しい技術です。

もう、レーザークリーナーがあれば、歩留まりの悪化やスタッフの確保、教育に頭を悩ませることはありません。精密部品や金型、産業設備まで幅広く対応ができるうえ、環境負荷を抑えることも可能です。

自社製品に導入できるか、性能の確認などレーザークリーナーに関するご相談はお気軽にお問い合わせください。